Оборудование для производства топливных гранул SPC AB

Компания SWEDEN POWER CHIPPERS AB выпустила свой первый гранулятор для производства топливных гранул в 2000 году. С тех пор число моделей возросло до 6-ти, а их модификаций – до 14-ти. Большинство производителей прессов-грануляторов для производства гранул, предлагающих на сегодняшний день свое оборудование для гранулирования древесины и другой твердой растительной массы, конвертировало их из комбикормовых прессов. В отличие от них, компания SWEDEN POWER CHIPPERS AB разработала свой модельный ряд прессов-грануляторов и периферийного оборудования для производства топливных гранул в первую очередь для гранулирования древесины и прочей твердой растительной массы, с необходимым запасом прочности для работы с высокими нагрузками при производстве гранул для отопления из таких материалов.

На сегодняшний день гранулирующее оборудование SWEDEN POWER CHIPPERS AB для производства топливных гранул эксплуатируется в большинстве европейских стран, США, Канаде, России, Украине. Наша компания, являясь представителем SWEDEN POWER CHIPPERS AB в Российской Федерации и странах СНГ с 2005 года, имеет большой опыт работы с оборудованием для производства топливных гранул. Наши специалисты прошли обучение в Швеции у производителя на фабрике и регулярно посещают производителя для ознакомления с изменениями, вносимыми в конструкцию существующего оборудования для производства топливных гранул и новым оборудованием.

Мы не предлагаем вам просто купить у нас оборудование от SWEDEN POWER CHIPPERS AB, производящее топливные гранулы, мы предлагаем полный комплекс услуг – от инжиниринга и поставки оборудования до пуска и наладки, гарантийного и послегарантийного обслуживания.

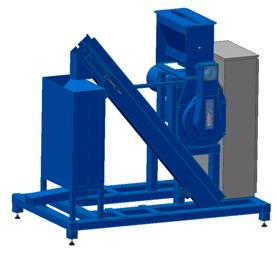

Простота конструкции и компактность – важное преимущество оборудования для производства топливных гранул SWEDEN POWER CHIPPERS AB. Эти особенности обеспечивают легкий и простой монтаж и запуск в эксплуатацию, а также простоту и доступность обслуживания всего комплекса оборудования, производящего топливные гранулы. Любая пресс-система может дополнительно комплектоваться следующим оборудованием: — автоматизированным складом сырья (3 варианта);

— мельницей (6 вариантов);

— бункером готовой продукции (3 варианта);

— устройством фасовки готовой продукции (3 варианта).

Кроме этого, в список доступных опций входят гидравлический нож для пеллет, дозатор для вводимых добавок, устройство увлажнения материала, система управления с расширенными сервисными функциями и сенсорным экраном, устройство удаленного контроля с помощью сети Интернет, устройство оповещения оператора по GSM-каналу и многое другое.

Преимуществом является то, что все перечисленное дополнительное оборудование и опции вы получаете от одного производителя – что является гарантией соответствия этого оборудования друг другу, то есть надежной работой всего комплекса оборудования с максимальной эффективностью.

Модельный ряд оборудования для производства топливных гранул SWEDEN POWER CHIPPERS AB построен на двух прессах-грануляторах производительностью 300 кг/час (модели 300 Kompakt и Twin) и 450 кг/час (модели 450 Kompakt и Twin). Модели Twin отличаются от моделей Kompakt тем, что на единой раме установлены два пресса-гранулятора, работающих параллельно, с возможностью индивидуального управления. Соответственно, модели Kompakt имеют производительность 300 или 450 кг/час, а модели Twin в два раза большую – 600 или 900 кг/час. Также по спецзаказу производятся модели 450 Triple (три гранулятора на общей раме, суммарная производительность до 1350 кг/ч) и 150 Kompakt (самая «маленькая» модель).

Модель 300/450 Prepared for Twin — это модель Twin, поставляющаяся с одним прессом-гранулятором. Второй гранулятор приобретается отдельно тогда, когда в этом появляется необходимость. Модель Prepared for Twin предназначена для тех производств, которые в будущем планируют расширяться.

Модельный ряд оборудования для производства топливных гранул SPC AB

Pellet Press 150/300/450 Kompakt

|

|

| Модель | PP 150 | PP 300 | PP 450 |

| Производительность, кг/ч. | до 150 | до 300 | до 450 |

| Установленная электрическая мощность, кВт. | 28,0 | 49,0 | 60,0 |

| Установленная электрическая мощность двигателя гранулятора, кВт. | 15,0 | 30,0 | 37,0 |

| Габаритные размеры, м. | 2,5 х 1,5 х 4,0 | 3,0 х 2,2 х 4,5 | 3,0 х 2,2 х 4,5 |

| Занимаемая площадь, м. | 2,5 х 1,5 | 3,0 х 2,2 | 3,0 х 2,2 |

| Масса, кг. | 1000 | 1500 | 1600 |

| Состав | |||

| молотковая мельница | |||

| циклон для подачи материала с шлюзовым питателем | |||

| бункер сырья с ворошителем и регулируемой подачей | |||

| пресс-гранулятор | |||

| ленточный транспортер от пресса к охладителю гранул | |||

| колонна-охладитель гранул | |||

| вибросито для отделения гранул от пыли после охлаждения | |||

| гидростанция | |||

| пылевой вентилятор | |||

| шкаф управления, АСУ ТП на базе программируемого логического контроллера | |||

Pellet Press 300/450 Twin

|

| Модель | PP 300 | PP 450 | |

| Производительность, кг/ч. | до 600 | до 900 | |

| Установленная электрическая мощность, кВт. | 94,0 | 112,0 | |

| Установленная электрическая мощность двигателя гранулятора, кВт. | 30,0 (60,0) | 37,0 (74,0) | |

| Габаритные размеры, м. | 2,5 х 1,6 х 5,0 | 2,5 х 1,6 х 5,0 | |

| Занимаемая площадь, м. | 6,0 х 2,5 | 6,0 х 2,5 | |

| Масса, кг. | 1600 (2400) | 1650 (2500) | |

| Состав | |||

| молотковая мельница | |||

| циклон для подачи материала с шлюзовым питателем | |||

| циклон системы аспирации с шлюзовым питателем | |||

| бункер сырья с ворошителем и регулируемой подачей | |||

| 2 пресса-гранулятора на общей раме | |||

| ленточный транспортер для сбора гранул | |||

| ленточный транспортер к охладителю гранул | |||

| колонна-охладитель гранул | |||

| вибросито для отделения гранул от пыли после охлаждения | |||

| 2 индивидуальных гидростанции | |||

| пылевой вентилятор системы аспирации | |||

| шкаф управления, АСУ ТП на базе программируемого логического контроллера с возможностью индивидуального управления прессами-грануляторами | |||

Pellet Press 300/450 Prepared for Twin

|

| Модель | PP 300* | PP 450* | |

| Производительность, кг/ч. | до 300 (до 600) | до 450 (до 900) | |

| Установленная электрическая мощность, кВт. | 60,7 (94,0) | 71,7 (112,0) | |

| Установленная электрическая мощность двигателя гранулятора, кВт. | 30,0 (60,0) | 37,0 (74,0) | |

| Габаритные размеры, м. | 2,5 х 1,6 х 5,0 | 2,5 х 1,6 х 5,0 | |

| Занимаемая площадь, м. | 6,0 х 2,5 | 6,0 х 2,5 | |

| Масса, кг. | 1600 (2400) | 1650 (2500) | |

| Состав | |||

| молотковая мельница | |||

| циклон для подачи материала с шлюзовым питателем | |||

| циклон системы аспирации с шлюзовым питателем | |||

| бункер сырья с ворошителем и регулируемой подачей | |||

| 1 пресс-гранулятор (2 пресса-гранулятора) на общей раме | |||

| ленточный транспортер для сбора гранул | |||

| ленточный транспортер к охладителю гранул | |||

| колонна-охладитель гранул | |||

| вибросито для отделения гранул от пыли после охлаждения | |||

| гидростанция (2 индивидуальных гидростанции) | |||

| пылевой вентилятор системы аспирации | |||

| шкаф управления, АСУ ТП на базе программируемого логического контроллера с возможностью индивидуального управления прессами-грануляторами | |||

| * — в скобках указаны данные пресс-системы, доукомплектованной до модели Twin | |||

Pellet Press 450 Triple

|

| Модель | PP 450 Triple | ||

| Производительность, кг/ч. | до 1350 | ||

| Установленная электрическая мощность, кВт. | 183,8 | ||

| Установленная электрическая мощность двигателя гранулятора, кВт. | 37,0 (111,0) | ||

| Габаритные размеры, м. | 4,2 х 1,6 х 5,0 | ||

| Занимаемая площадь, м. | 7,5 х 2,5 | ||

| Масса, кг. | 3500 | ||

| Состав | |||

| молотковая мельница | |||

| циклон для подачи материала с шлюзовым питателем | |||

| циклон системы аспирации с шлюзовым питателем | |||

| бункер сырья с ворошителем и регулируемой подачей | |||

| 3 пресса-гранулятора на общей раме | |||

| ленточный транспортер для сбора гранул | |||

| ленточный транспортер к охладителю гранул | |||

| колонна-охладитель гранул | |||

| вибросито для отделения гранул от пыли после охлаждения | |||

| 3 индивидуальных гидростанции | |||

| пылевой вентилятор системы аспирации | |||

| шкаф управления, АСУ ТП на базе программируемого логического контроллера с возможностью индивидуального управления прессами-грануляторами | |||

Pellet Press 150/300/450 Kompakt Container

|

|

| Модель | PP 150 | PP 300 | PP 450 |

| Производительность, кг/ч. | до 150 | до 300 | до 450 |

| Установленная электрическая мощность, кВт. | 32,0 | 53,0 | 64,0 |

| Установленная электрическая мощность двигателя гранулятора, кВт. | 15,0 | 30,0 | 37,0 |

| Габаритные размеры, м. | 6,0 х 2,4 х 2,6 | 9,1 х 2,4 х 2,6 | 9,1 х 2,4 х 2,6 |

| Масса, кг. | 1000 | 1500 | 1600 |

| Состав | |||

| утепленный контейнер | |||

| склад сырья (подвижный пол) | |||

| молотковая мельница | |||

| циклон для подачи материала с шлюзовым питателем | |||

| бункер сырья с ворошителем и регулируемой подачей | |||

| пресс-гранулятор | |||

| ленточный транспортер от пресса к охладителю гранул | |||

| колонна-охладитель гранул | |||

| вибросито для отделения гранул от пыли после охлаждения | |||

| гидростанция | |||

| пылевой вентилятор | |||

| шкаф управления, АСУ ТП на базе программируемого логического контроллера | |||

Периферийное оборудование для пресс-систем

Автоматизированный склад сырья (подвижный пол)

Осуществляет накопление сырья и автоматическую дозированную подачу на измельчение

|

| Габаритные размеры, м. | 4,0 х 2,5 | 6,0 х 2,5 | 8,0 х 3,0 |

| Установленная электрическая мощность, кВт. | 3,0 | 3,0 | 3,0 |

| Масса, кг. | - | - | - |

| Состав | |||

| пол с толкателями и гидроцилиндрами | |||

| шнековый транспортер для выгрузки материала | |||

| гидростанция | |||

Молотковая мельница

|

|

| Модель пресс-системы | 150 Kompakt | 300 Kompakt | 450 Kompakt | 300 Twin | 450 Twin |

| Установленная электрическая мощность мельницы, кВт. | 7,5 | 11,0 | 15,0 | 18,0 | 22,0 |

| Установленная электрическая мощность подающего шнека, кВт. | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 |

| Состав | |||||

| мельница | |||||

| подающий шнековый транспортер | |||||

Молотковая мельница для PP450 Triple

Установленная электрическая мощность 55 кВт (возможны разные варианты мощности)

|

Бункер готовой продукции

|

| Объем бункера, м.куб. | 12,7 | 52,6 | 50,0 |

| Габариты бункера, м. | 2,5 х 2,5 х 4,5 | 3,0 х 4,0 х 6,6 | ø4,2 х 7,2 |

| Высота модуля для увеличения объема, м. | 0,5 | 0,5 | - |

Устройство фасовки готовой продукции в мешки big bag

Устройство фасовки осуществляет автоматическое заполнение мешков.

Есть варианты исполнения устройства для работы с 4, 5 и 6 мешками.

|

Устройство фасовки готовой продукции в малые мешки

Полуавтоматическое наполнение полиэтиленовых мешков весом до 30кг. На раме установлен ручной запайщик для полиэтиленовых пакетов.

|